(1)分析控制要求,將控制過程分成若干個工作步,明確各步的功能,弄清分支的結構(如單序列、選擇序列、并行序列),確定各步的轉換條件,將控制要求用功能圖表示出來。

(2)確定所需的I/O點數,選擇PLC機型,進行I/O分配。

(3)給每個步分配一個控制位。對于S7-200系列PLC,可以選擇順序控制繼電器S、內部標志位存儲器M的位。

(4)根據順序功能圖,設計出梯形圖程序,最后根據某些特殊要求,添加部分控制程序。

【例7-6】完成圖7-20所示的某組合機床動力頭進給運動的控制程序設計。

(1)程序設計過程:

①繪制順序功能圖,如圖7-21所示。

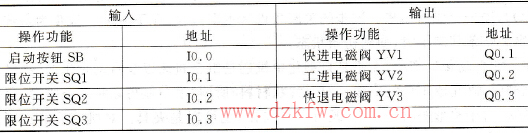

②進行I/O分配,見表7-9。根據輸入需要4點,輸出需要3點,可以選擇S7 CPU221 AC/DC/繼電器型PLC。

③給每步分配輔助繼電器。初始步的輔助繼電器為M0.0,第1步的輔助繼電器為M0.1,第2步的輔助繼電器為M0.2,第3步的輔助繼電器為M0.3。

表7-9 動力頭控制系統的I/O分配表

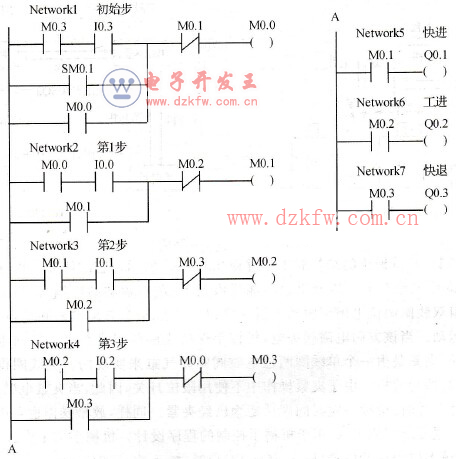

④根據順序功能圖,畫出梯形圖,如圖7-26所示。

圖7-26 動力頭控制的梯形圖

(2)梯形圖工作過程分析:

①初始步動力頭在原位等待,系統上電時激活初始步,輔助繼電器M0.1~M0.3均不得電。

②第1步是系統快進步。在初始步M0.0激活的情況下,按啟動按鈕后,該步就成為活動步。

③第2步是系統工進步。在第1步正在執行(M0.1為“ON”)的條件下,壓下限位開關SQ1,該步變成活動步。

④第3步是系統快退步。在第2步正在執行(M0.2為“ON”)的條件下,壓下限位開關SQ2,該步變成活動步。該步的關斷條件為退回原位,壓下SQ3。該步為系統最后一步,當關斷條件滿足時,回到初始狀態。

在工業自動化生產中.無論是自動化單機還是組合機床以及自動化生產線,經常要用到機械手,以完成工件的取放。對于片狀材料,所謂“手”,既可以是真空吸盤,也可以是電磁鐵;對于棒形等材料,“手”既可以是夾鉗,也可以是夾具。對機械手的控制主要是位置識別、運動方向控制以及對物料是否存在的判別。

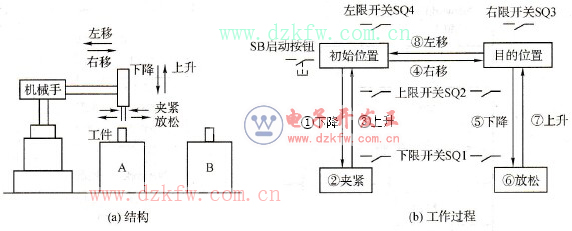

圖7-27 機械手控制圖

【例7-7】某機械手的結構和工作過程如圖7-27所示。它的任務是將A工作臺的工件搬運到B工作臺上。機械手是由能提供上下、左右運動的機械組成,上下與左右運動分別由雙線圈兩位電磁閥驅動氣缸來實現。一旦某個方向電磁閥得電,機械手沿相應方向運動。當該方向電磁閥失電,機械手保持當前位置直至另一方向電磁閥得電為止。放松/夾緊是由一個單線圈兩位電磁閥驅動氣缸來實現的。當線圈得電時即為夾緊,失電時即為放松。由于夾緊操作中不使用限位開關,因此,當夾緊電磁閥得電后,就啟動定時器計時,持續一定時間即認定為已經夾緊。同樣,放松操作也是由定時器控制實現的。現要求完成PLC用于機械手控制的程序設計。機械手的工作過程如下:

(1)機械手位于初始位置(壓合SQ2、SQ4)時,按下啟動按鈕SB,下降電磁閥YV1得電,機械手下降直至壓合SQ1為止。

(2)夾緊電磁閥YV2得電,同時啟動定時器,2.3s后工件夾緊。

(3)上升電磁閥YV3得電,機械手抓起工件上升,直至壓合SQ2為止。

(4)機械手右移電磁閥YV4得電,機械手右移直至壓合SQ3。

(5)YV1得電,機械手下降直至壓合SQ1。

(6)夾緊電磁閥YV2失電,放工件到B臺,2s后認定已放松。

(7)YV3得電,機械手上升,直至壓合SQ2。

(8)機械手向左電磁閥YV5得電,機械手左移,直至壓合SQ4,機械手回到原點,完成一個循環。

下面根據上述要求設計機械手控制的PLC程序。

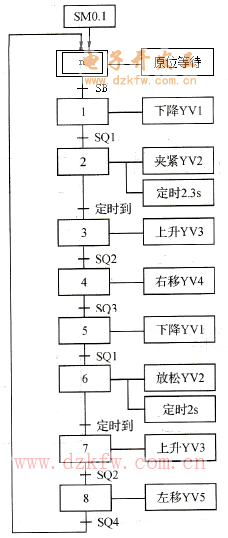

(1)根據控制要求,畫出順序功能圖,如圖7-28所示,控制過程為單一順序過程。

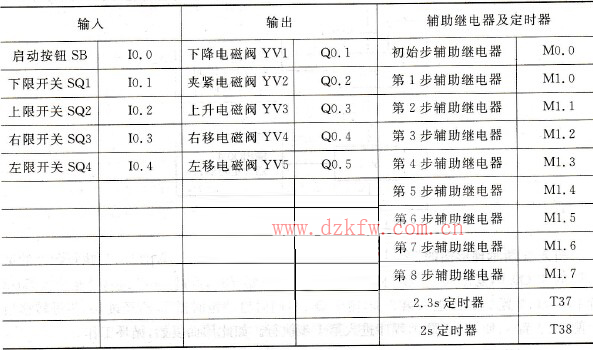

(2)進行I/O分配,如表7-10所示。根據輸入5點、輸出5點,選擇S7 CPU222 AC/DC/繼電器型。

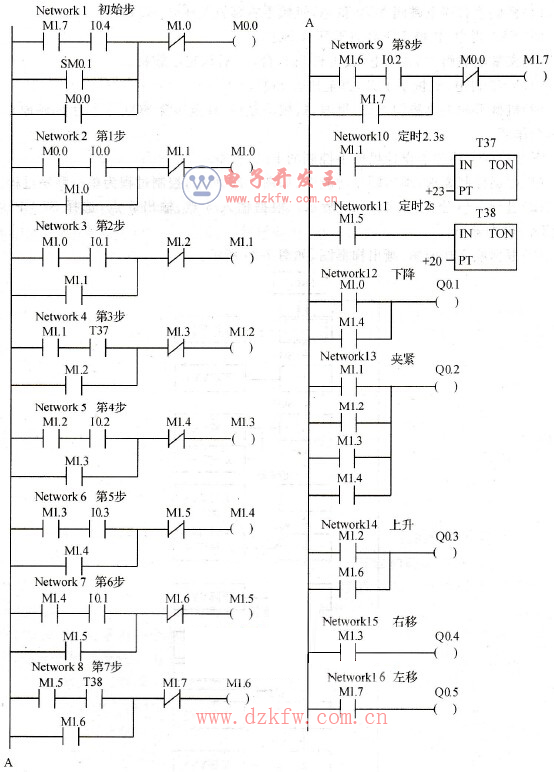

(3)根據順序功能圖,畫出梯形圖,如圖7-29所示。

圖7-28 機械手控制順序功能圖

圖7-29 機械手控制梯形圖程序

表7-10 機械手控制的I/O分配

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底