摘要:采用PLC脈沖輸出信號控制步進電機沿X軸與Y軸運動,通過發送脈沖的個數實現精確定位的功能。使用真空吸盤代替機械手手爪,實現了對特殊材料的吸取與釋放。重點介紹了氣動控制系統、PLC控制系統及觸摸屏畫面的設計。實踐證明,該系統操作方便、運行平穩、定位準確、能夠對物料進行安全有效的搬運,使用效果良好。關鍵詞:

摘 要: 采用PLC脈沖輸出信號控制步進電機沿X軸與Y軸運動,通過發送脈沖的個數實現精確定位的功能。使用真空吸盤代替機械手手爪,實現了對特殊材料的吸取與釋放。重點介紹了氣動控制系統、PLC控制系統及觸摸屏畫面的設計。實踐證明,該系統操作方便、運行平穩、定位準確、能夠對物料進行安全有效的搬運,使用效果良好。

關鍵詞: 機械手; 控制系統;精確定位;步進電機; PLC

物料搬運機械手在高溫、重載、多粉塵的危險環境中應用普遍,不但可以減輕工人的勞動強度,還可以大大提高生產的效率[1-2]。在實際應用中,一般的物料搬運定位控制大多采用可編程控制器PLC加脈沖定位模塊進行定位控制,此方法結構復雜,硬件成本高[3-4]。本文直接利用PLC本身的高速脈沖輸出端口分別控制X軸與Y軸的步進電機,通過控制脈沖的個數,分別實現X軸與Y軸精確的定位功能。使用真空吸盤代替機械手手爪,實現了對特殊材料(如外形不規則、夾持易碎等)的吸取與釋放[5]。該系統結構簡單、運行平穩、定位準確、可以搬運氣動手爪無法搬運的物料。

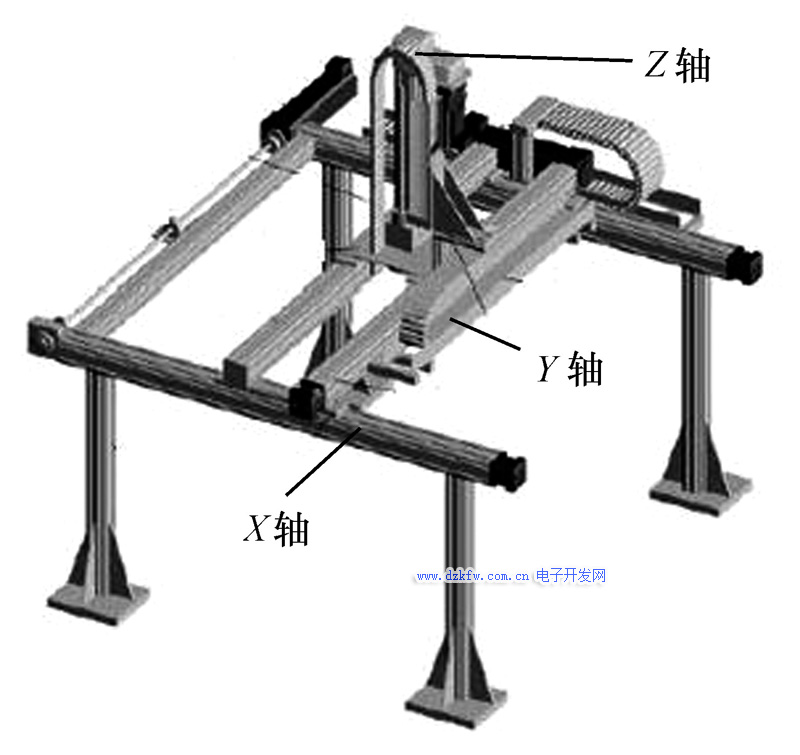

該機械手由X軸、Y軸滾珠絲杠機構,Z軸升降氣缸與真空吸盤抓取機構等組成。步進電機通過聯軸器連接X軸與Y軸絲杠,控制脈沖的個數,實現X軸與Y軸精確的定位功能。機械手到達指定的位置后,通過Z軸升降氣缸與真空吸盤的控制,可以完成物料的吸取與釋放。機械手總體結構如圖1所示。

(1) 操作模式分為手動和自動方式兩種。通過觸摸屏的觸摸手動或自動操作按鈕,分別進入手動與自動操作界面。

(2) 手動操作時,通過觸摸屏操作X軸與Y軸的正、反轉點動按鈕,將機械手運行至任何位置,并可進行原點返回。按下上升與下降按鈕可完成Z軸氣缸的上升與下降動作,按下吸取與釋放按鈕,可完成工件的吸取與釋放動作。

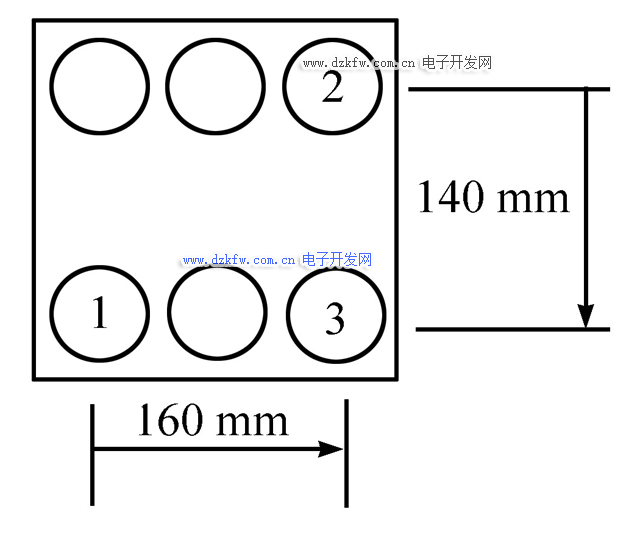

(3) 自動操作時,機械手按圖2的工件位置進行搬運,初始位置位于原點(在②位的左側),首先將工件從1號位置搬運至2號位置,然后由2號位置搬運至3號位置,最后回到1號位置,進入下個周期。

(4) 按下停止按鈕時,機械手并不立即停止,要等到一個周期結束后,方可停止。

(5) 為了防止X軸與Y軸發生越程故障,X軸與Y軸應有極限保護功能。

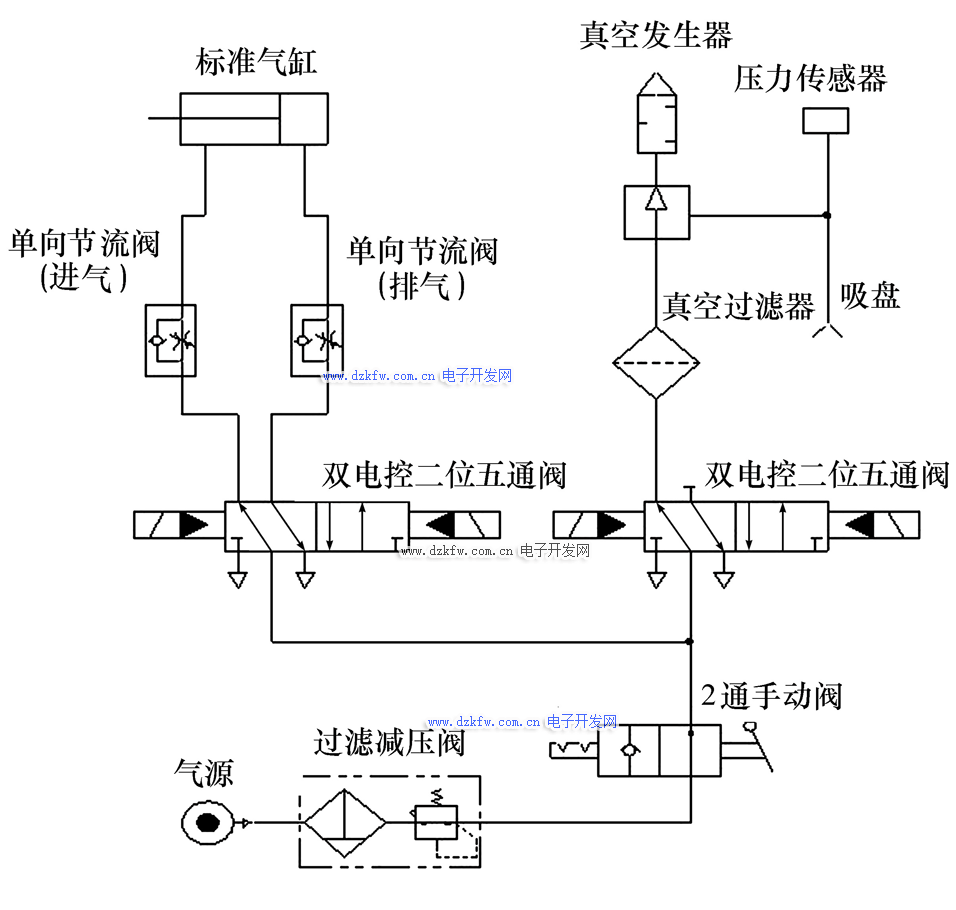

根據機械手的控制要求,機械手共有1個執行氣缸來完成Z軸(上升與下降)運動,1個真空發生器帶動真空吸盤完成物料吸放任務,執行氣缸與真空發生器由二位五通電磁閥控制,均采用雙電控電磁閥。電磁閥出氣口安裝有節流閥,用來調節氣體流量的大小確保氣缸的動作平穩可靠[6-8]。氣缸選擇活塞帶磁性的氣缸,便于利用磁性開關來檢測氣缸活塞的位置,即檢測活塞的運動行程。為了確保真空發生器產生的負壓能夠吸住物體,采用氣壓傳感器檢測負壓大小[9-12]。設計的機械手氣動回路如圖3示。

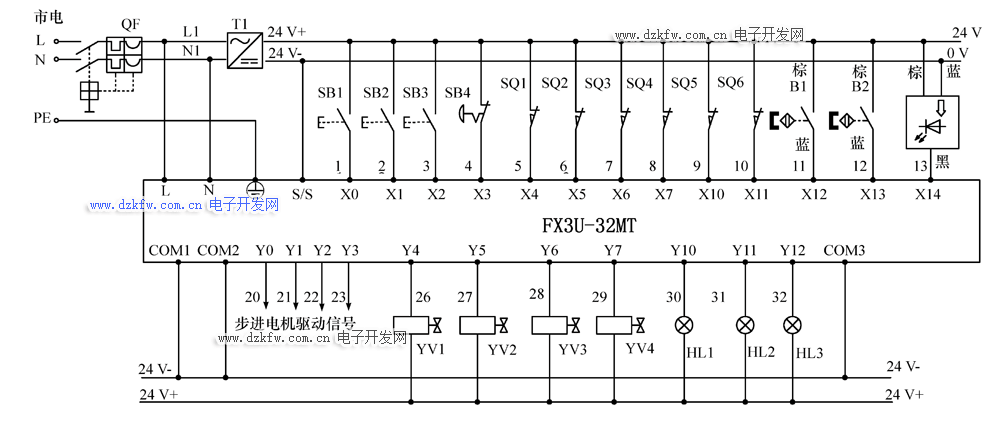

根據機械手搬運物料的控制要求,輸入信號中升降氣缸動作是否到位采用2個磁性開關來檢測;為了確保真空發生器產生的負壓能夠吸住物體,采用一氣壓傳感器來檢測。X軸與Y軸分別裝有限位及原點開關,加上啟動、停止、復位、急停按鈕,共占用PLC的13個輸入點。輸出信號有:控制X軸與Y軸的脈沖與方向信號,氣缸升降、吸取與釋放電磁閥,加上啟動、停止、復位指示燈,共占用11個PLC輸出點。考慮到設備的擴展功能,選用三菱FX3U-32MT的PLC可滿足控制要求,三菱plc 輸入輸出點的具體分配見表1所示。

根據機械手控制系統的輸入/輸出分配表,設計PLC控制系統電氣原理圖如圖4和圖5所示。圖4中,PLC選擇晶體管輸出型及三菱FX3U-32MT內置獨立3軸最高100 kHz的定位功能,完全能滿足機械手搬運物料的定位控制要求。QF為自動空氣開關,主要控制PLC電源與直流開關電源,同時具有短路、過載等保護。T1為24 V直流開關電源,提供PLC輸入/輸出電路、步進電機驅動器及觸摸屏的直流電源。磁性開關有藍色和棕色2根引線,設計線路時,注意藍色線接低電位,棕色線接高電位,由于采用三菱FX3U的PLC,輸入電路需要接24 V電源,考慮到氣壓傳感器檢測開關為PNP型,因此將PLC的S/S端接開關電源-24 V端子;磁性開關的棕色線與氣壓傳感器棕色線接直流開關電源+24 V端子,藍色線分別接PLC的X端子。

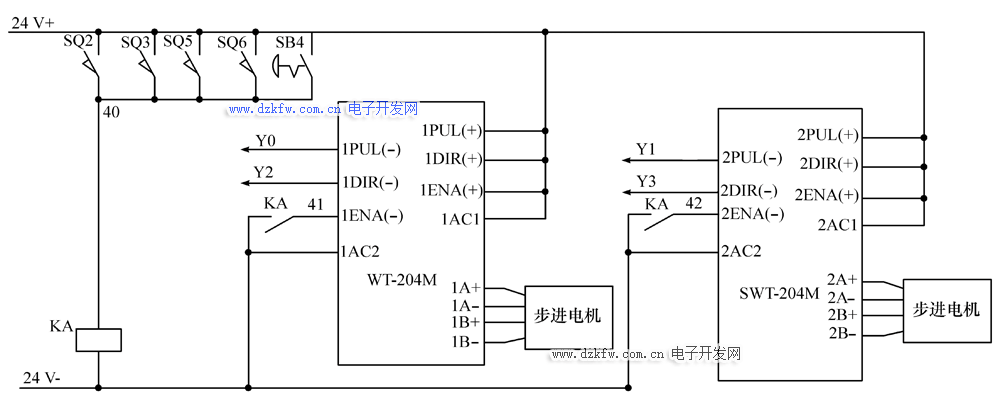

FX3U-32MT的輸出端子Y0—Y3具有輸出高速脈沖的功能,因此必須控制步進電機驅動器的脈沖端。其中,Y0、Y2分別為X軸步進驅動器的脈沖輸入信號和方向輸入信號,Y1、Y3分別為Y軸步進驅動器的脈沖輸入信號和方向輸入信號。考慮到設備在使用過程中的安全性,防止因程序編寫有誤或其他原因導致越程故障而損壞設備,在X軸與Y軸分別設置2個極限開關,分別是SQ1、SQ2、SQ5、SQ6,設備運行過程中,到達X軸或Y軸的極限點,以上開關會閉合,從圖5中可以看出,此時KA中間繼電器吸合,KA兩對常開觸點分別接通兩臺步進電機驅動器的使能端,此時步進電機停止運行,從而起到保護設備的作用。Y4—Y12主要驅動3只指示燈與4只電磁閥線圈,負載電壓均為直流24 V。

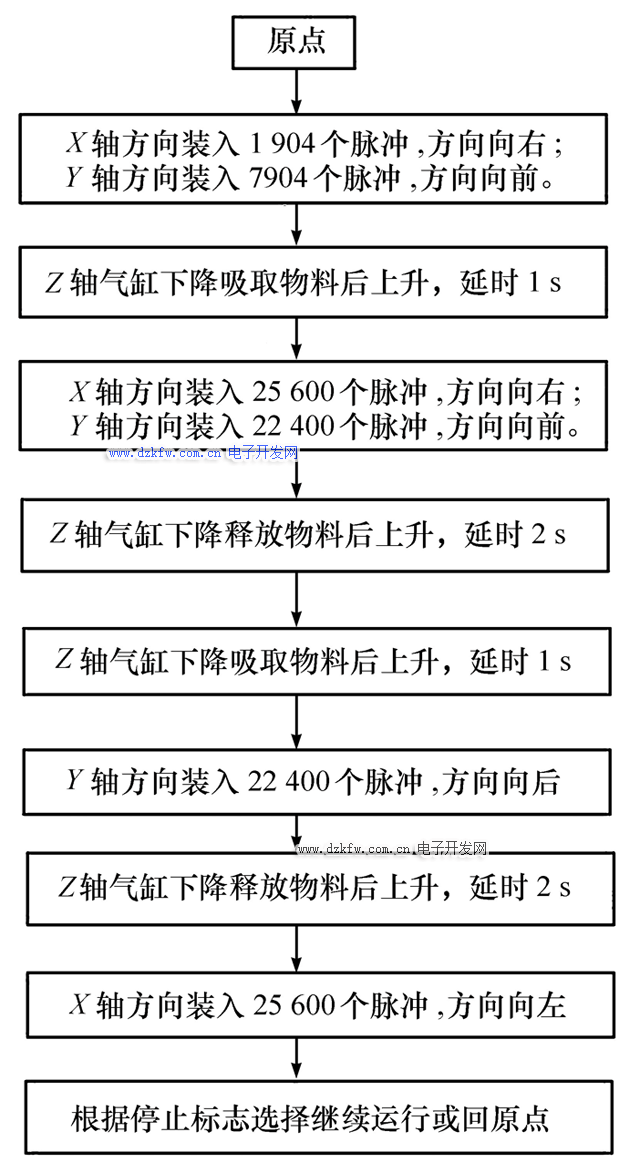

根據機械手自動控制要求設計的機械手自動運行流程圖見圖6。機械手起始在原點位置,當按下啟動按鈕后,機械手首先前進至1號位置。在X軸方向,1號位置距離原點為11.9 mm,在Y軸方向,1號位置距離原點為49.4 mm,機械手步進電機的步距角為1.8°,在無細分的條件下,步進電機轉1圈需要200個脈沖。為了提高控制的精度,將步進驅動器的細分系數選擇4,此時步進電機轉1圈需要800個脈沖。由于機械手絲杠的螺距為5 mm,因此,在X軸方向發送1 904(11.9×8÷5)個脈沖,在Y軸方向發送7 904(49.4×800÷5)個脈沖,可到達1號位置。

機械手到達1號位置時,Z軸氣缸下降吸取工件后上升,前進至2號位置。在X軸方向,2號位置距離1號位置為160 mm,在Y軸方向,2號位置距1號位置為140 mm,因此需要發送脈沖分別為25 600個和22 400個。

機械手到達2號位置,進行工件釋放,釋放后延時2 s,再進行工件吸取,并前進至3號位置。在X軸方向,3號位置距2號位置為0 mm,在Y軸方向,3號位置距2號位置為160 mm,因此,X軸不需發脈沖,Y軸發送22 400個。到達3號位置進行工件釋放,釋放后延時2 s,回到1號位置,進入下一個周期。

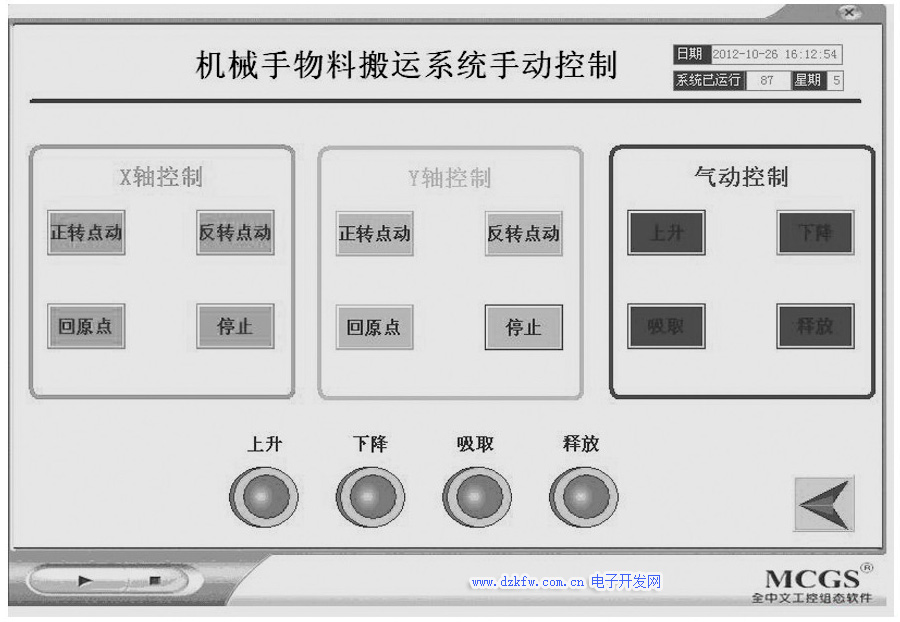

采用三菱觸摸屏作為機械手的人機界面,分別設計歡迎主界面、手動控制界面、自動控制界面。用GT-desinger軟件的工程向導依次完成觸摸屏的系統設置、連接機器設置、畫面切換元件的設置等。機械手手動控制畫面如圖7所示,歡迎主界面、自動控制界面與手動控制畫面相似。

歡迎主界面中手動與自動按鈕屬于多用動作按鈕,具有位開關與畫面切換兩種功能。手動控制界面中的X軸正轉點動、反轉點動、回原點、停止開關分別與PLC輔助繼電器M0—M3對應;Y軸正轉點動、反轉點動、回原點、停止開關分別與PLC輔助繼電器M10—M13對應;氣缸上升與下降、吸取與釋放分別與PLC的輔助繼電器M20—M23對應,以上開關均屬于位開關、點動屬性。

氣缸動作指示燈分別與PLC的實際輸出Y4—Y7對應,屬于位狀態指示燈。返回主界面按鈕屬于畫面切換開關。自動控制界面中啟動、停止、復位按鈕分別與PLC的輔助繼電器M32、M41、M40對應,屬于位開關、點動屬性。

本系統應用了PLC技術、觸摸屏技術、步進電機控制技術等,通過PLC編程,可實現任一位置的精確定位功能。實踐表明,該系統操作方便、運行可靠、定位精確、使用效果良好。其方法與技術可擴展到機械、冶金、化工等行業,具有廣闊的應用前景。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底