隨著工業(yè)自動化的普及和發(fā)展,機械制造業(yè)對于機床的要求越來越高,隨之出現(xiàn)了以減少勞動力、提高工作效率為目的的新型機床加工中心。加工中心是典型的集高新技術(shù)于一體的機械加工設(shè)備,是滿足現(xiàn)代制造業(yè)的高科技機床,主要用于加工更換頻繁及復(fù)雜、精度要求較高的零件,它的發(fā)展代表了一個國家設(shè)計和制造業(yè)的水平,已成為現(xiàn)代機床發(fā)展的主流方向。與普通數(shù)控機床相比,加工中心具有自動換刀裝置,能自動更換刀具,在一次裝卡中完成銑、鏜、鉆、擴、鉸、攻絲等,工序高度集中,其加工效率和精度均高于普通機床。傳統(tǒng)機床主要采用繼電器一接觸器進行控制,故障率高、可靠性差、維修工作量大,采用PLC控制系統(tǒng)可以很好地解決上述問題。本實例將討論PLC在加工中心運動控制中的應(yīng)用。

一、加工中心概述

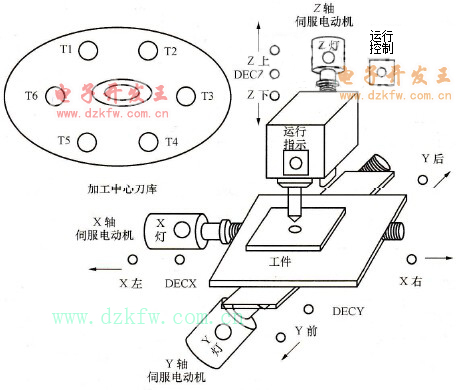

加工中心的示意圖如圖8-11所示,圖中左上側(cè)為該加工中心使用的刀庫,其中,T1、T2、T3為鉆頭,實現(xiàn)鉆削功能;T4、T5、T6為銑刀,實現(xiàn)銑削功能。加工中心有三個坐標(biāo)軸:X軸、Y軸、Z軸,分別由三個伺服電動機控制,實現(xiàn)加工中心的左右、前后和上下運動,同時,在X軸方向安裝有檢測工作臺左右運動極限位置的兩個限位開關(guān),在Y軸方向安裝有檢測工作臺前后運動極限位置的兩個限位開關(guān),在Z軸方向安裝有檢測工作臺上下運動極限位置的兩個限位開關(guān)。此外,該加工中心還有指示運動的運動指示燈以及指示三個軸向運動的指示燈,X燈、Y燈和Z燈,以及控制加工中心運動的運行控制按鈕。

圖8-11 加工中心示意圖

二、控制系統(tǒng)硬件設(shè)計

1.系統(tǒng)輸入/輸出信號分析

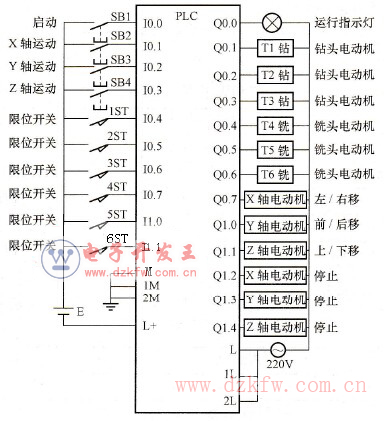

PLC的輸入信號共有10路,需占用10個輸入端子,具體分配如下:控制加工中心運行的啟動按鈕,需1路輸入信號;控制加工中心分別沿X軸、Y軸和Z軸運動的3個按鈕,需3路輸入信號;指示X軸方向左右運動極限的2個限位開關(guān),指示Y軸前后運動極限的2個限位開關(guān),指示Z軸方向上下運動極限的2個限位開關(guān)。

PLC的輸出信號共有13路,需要13個輸出端子,具體描述如下:指示加工中心正常運行的指示燈,接1個輸出端子;控制三個鉆頭T1 - T3運動的3臺電動機,需3個輸出端子;控制3個銑刀運動的3臺電動機,需3個輸出端子;控制加工中心沿X軸、Y軸和Z軸運動的3臺伺服電動機,需3個輸出端子;以及控制X軸、Y軸和Z軸運動停止的3個輸出信號,需3個輸出端子。

2.PLC的輸入/輸出分配表

根據(jù)上述對加工中心輸入/輸出信號的分析,可編制如表8-2所示的PLC輸入/輸出分配表。

表8-2 PLC輸入/輸出分配表

|

序號 |

地址 |

名稱 |

功能說明 |

|

10路數(shù)字輸入信號 | |||

|

1 |

I0.0 |

按鈕SB1 |

啟動加工中心運動 |

|

2 |

I0.1 |

按鈕SB2 |

控制X軸運動 |

|

3 |

I0.2 |

按鈕SB3 |

控制Y軸運動 |

|

4 |

I0.3 |

按鈕SB4 |

控制Z軸運動 |

|

5 |

I0.4 |

限位開關(guān) |

X軸方向左到位 |

|

6 |

I0.5 |

限位開關(guān) |

X軸方向右到位 |

|

7 |

I0.6 |

限位開關(guān) |

Y軸方向前到位 |

|

8 |

I0.7 |

限位開關(guān) |

Y軸方向后到位 |

|

9 |

I1.0 |

限位開關(guān) |

Z軸方向上到位 |

|

10 |

I1.1 |

限位開關(guān) |

Z軸方向下到位 |

|

13路數(shù)字輸出信號 | |||

|

1 |

Q0.0 |

接指示燈 |

運行指示 |

|

2 |

Q0.1 |

鉆頭電動機 |

T1鉆頭 |

|

3 |

Q0.2 |

鉆頭電動機 |

T2鉆頭 |

|

4 |

Q0.3 |

鉆頭電動機 |

T3鉆頭 |

|

5 |

Q0.4 |

銑刀電動機 |

T4為銑刀 |

|

6 |

Q0.5 |

銑刀電動機 |

T5為銑刀 |

|

7 |

Q0.6 |

銑刀電動機 |

T6為銑刀 |

|

8 |

Q0.7 |

控制伺服電動機 |

X軸,1為左移,0為右移 |

|

9 |

Q1.0 |

控鍋伺服電動機 |

Y軸,1為前移,0為后移 |

|

10 |

Q1.1 |

控制伺服電動機 |

Z軸,1為上移,0為下移 |

|

11 |

Q1.2 |

控制伺服電動機 |

停止X軸運動 |

|

12 |

Q1.3 |

控制伺服電動機 |

停止Y軸運動 |

|

13 |

Q1.4 |

控制伺服電動機 |

停止Z軸運動 |

3.PLC選型

根據(jù)表8-2中的輸入/輸出分配情況,參看第2章中的表2-1,本控制實例中的PLC可選用西門子公司S7 - 200系列中的小型PLC - CPU226。

4.PLC硬件接線圖

根據(jù)前述介紹,可設(shè)計如圖8 -12所示的PLC硬件接線圖。

圖8-12 PLC硬件接線圖

三、控制系統(tǒng)程序設(shè)計

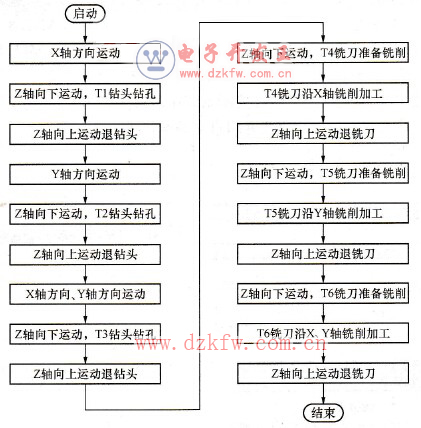

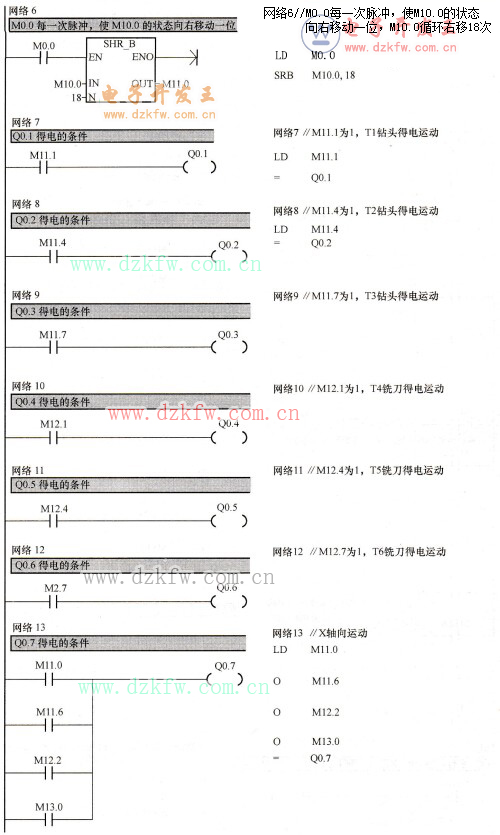

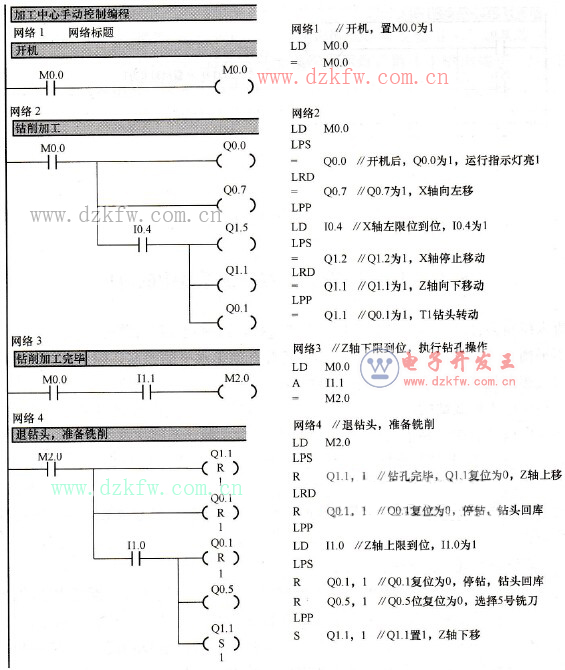

(1)加工流程。為了向讀者介紹加工中心的PLC控制實例,本節(jié)用一個典型的加工流程來闡述PLC在加工中心控制中的具體情況,該加工過程的流程圖如圖8 13所示。該加工流程包含6組運動,可劃分為18個步驟,本實例中用位存儲器M11.0~M11.7、M12.0~M12.7、M13.0~M13.1的狀態(tài)來控制這18個步驟。首先產(chǎn)生周期為3s的脈沖,按下啟動按鈕,延時3s,使M10.0為1,然后以脈沖的速度右移,使位存儲器M11.0~M11.7、M12.0~M12.7、M13.0~M13.1分別為1。

圖8-13 加工中心自動控制流程圖

動作過程描述如下:啟動加工中心,運動指示燈Q0.0亮,選用T1鉆頭,首先啟動X軸方向伺服電動機(Q0.7),使加工中心從零位開始沿X軸運動(M11.0為1),運動到指定的位置后,X軸方向停止運動,Z軸(Q1.1)向下運動,達(dá)到指定位置后,T1鉆頭(Q0.1)開始鉆孔(M11.1為1)。該工步完成后,Z軸向上運動到指定位置,退下T1鉆頭(M12.1為1),換上T2鉆頭。然后加工中心沿Y軸(Q1.0)運動(M11.3為1),達(dá)到指定位置后停止,再沿Z軸向下運動,達(dá)到指定位置后停止,開始T2鉆頭(Q0.2)鉆孔(M11.4為1)。T2鉆頭鉆完孔后,Z軸向上運動到指定位置后退下T2鉆頭(M11.5為1),換T3鉆頭。然后控制加工中心分別沿X軸(Q0.7)和Y軸(Q1.0)運動到指定位置(M11.6為1),然后控制加工中心沿Z軸(Q1.1)向下運動到指定位置,控制T3鉆頭(Q0.3)鉆孔(M11.7為1)。該工步完成后,控制加工中心沿Z軸(Q1.1)向上運動到指定位置后停止,退鉆頭T3(M12.0為1)、換銑刀T4 (Q0.4)。然后控制加工中心沿Z軸(Q1.1)向下運動到指定位置,T4銑刀運動(M12.1為1),沿X軸( Q0.7)執(zhí)行銑削加工(M12.2為1)。該工步完成后,控制加工中心沿Z軸(Q1.1)向上運動到指定位置后退刀(M12.3為1),換銑刀T5。然后控制加工中心沿Z軸(Q1.1)向下運動到指定位置,T5銑刀(Q0.5)運動(M12.4為1),沿Y軸進行銑削加工(M12.5為1)。該工步完成后,控制加工中心沿Z軸(Q1.1)向上運動到指定位置后退刀(M12.6為1),換銑刀T6。然后控制加工中心沿Z軸(Q1.1)向下運動到指定位置,T6銑刀(Q0.6)運動(M12.7為1),控制T6銑刀沿和X軸(Q0.7)、Y軸(Q1.0)執(zhí)行銑削加工(M13.0為1)。該工步完成后,控制加工中心沿Z軸(Q1.1)向上運動到指定位置后退刀(M13.1為1),至此該加工流程結(jié)束。

其中:運動指示燈(Q0.0)點亮的條件是I0.0為1;T1鉆頭(Q0.1)運動的條件是M11.1為1;T2鉆頭(Q0.2)運動的條件是M11.4為1;T3鉆頭(Q0.3)運動的條件是M11.7為1;T4銑刀(Q0.4)運動的條件是M12.1為1;T5銑刀(Q0.5)運動的條件是M12.4為1;T6銑刀(Q0.6)運動的條件是M12.7為1;加工中心沿X軸方向(Q0.7)運動的條件是M11.0、M11.6、M12.2和M13.0為1;沿Y軸方向(Q1.0)運動的條件是M11.3、M11.6、M12.5和M13.0為1;沿Z軸方向(Q1.1)運動的條件是M11.0、M12.2、M11.4、M11.5、M11.7、M12.0、M12.1、M12.3、M12.4、M12.6、M12.7和M13.1為1。

為了更好地闡述PLC在數(shù)控加工中心控制系統(tǒng)中的應(yīng)用,本實例采用自動編程和手動編程兩種方法,來對加工中心進行控制,首先介紹自動編程方法。

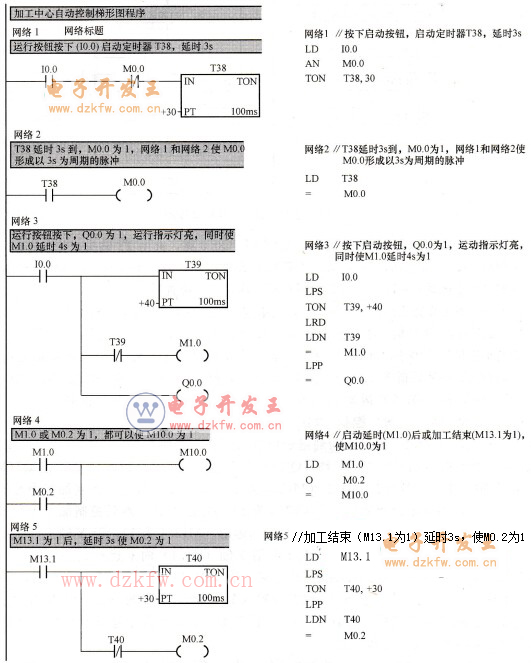

(2)自動控制編程。

自動控制梯形圖程序如圖8-14所示。

圖8-14 自動控制梯形圖

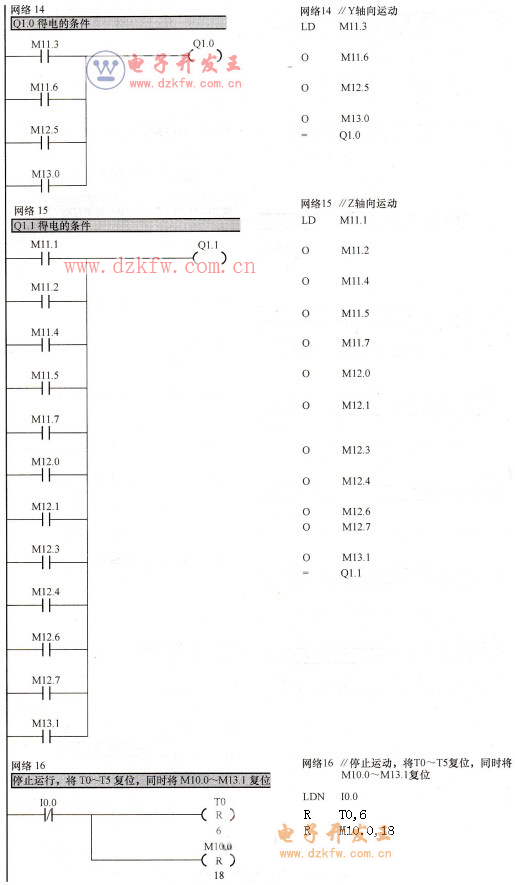

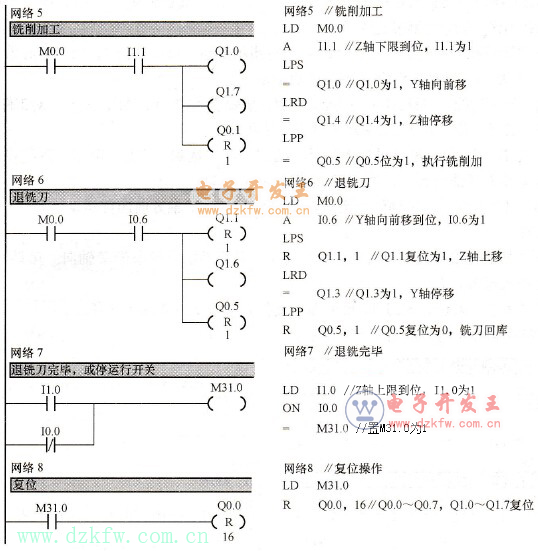

(3)手動編程。為使讀者更好地理解加工中心的PLC編程原理,本部分針對下述動作流程編寫手動控制程序,動作過程描述如下:

1)按下“運行控制”開關(guān),啟動系統(tǒng),運行指示燈亮(Q0.0為1)。加工中心沿X軸方向向左運動(Q0.7為1),帶動工件沿X軸向左運動。

2)到達(dá)“X左”限位,此時工件到達(dá)指定位置。然后T鉆頭沿Z軸向下運動,對工件進行鉆孔。

3)到達(dá)“Z下”限位,T1鉆頭對工件進行鉆孔加工。

4)鉆孔完畢,T1鉆頭沿Z軸向上運動,返回刀庫,達(dá)到“Z上”限位,系統(tǒng)將自動取銑刀T5,準(zhǔn)備對工件進行銑削加工,銑刀T5沿Z軸向下運動。

5)到達(dá)“Z下”限位,Z軸停止運動,使加工中心沿Y軸方向向前運動(Q1.0為1),對工件進行銑削加工。

6)達(dá)到“Y前”限位,銑刀對工件加工完畢,然后使加工中心沿Z軸向上運動(Q1.1復(fù)位為1),系統(tǒng)進入退刀狀態(tài)。

7)到達(dá)“Z上”限位,銑刀T5回刀庫,復(fù)位,進入下一輪加工循環(huán)。

該動作流程所對應(yīng)的梯形圖8-15所示。

圖8-15 手動控制梯形圖

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底