1.控制要求

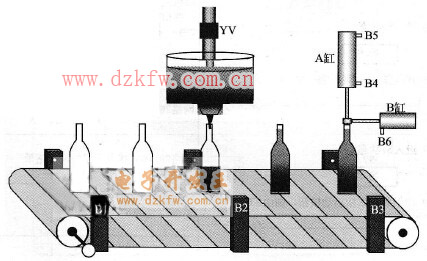

如圖4-25所示為某流質飲料灌裝生產線的簡化示意圖,在傳送帶上設有灌裝工位和封蓋工位,能自動完成飲料的灌裝及封蓋操作。

圖4-25 灌裝生產線示意圖

傳送帶由電機M1驅動,傳送帶上設有定位傳感器B1、灌裝工位工件傳感器B2和封蓋工位工件傳感器B3,在封蓋工位上有A缸和B缸2個單作用氣缸,在A缸上有2個位置傳感器,A缸伸出到位時B4動作,A缸縮回到位時B5動作,在B缸上設有1個傳感器,當B缸伸出到位時B6動作。

按啟動按鈕傳送帶開始轉動,若定位傳感器Bl動作,表示飲料瓶已到達一個工位,傳送帶應立即停止,此時如果在灌裝工位上有飲料瓶,則由電磁閥YV對飲料瓶進行3s定時灌裝;如果在封蓋工位上有飲料瓶,則執行封蓋操作:首先B缸將瓶蓋送出,B6動作時表示瓶蓋已送到位,然后A缸開始執行封壓,當B4動作時,表示瓶蓋已壓到位,1s后A缸縮回,當B5動作時表示A缸已縮回到位,然后B缸縮回,1s后傳送帶轉動。任何時候按停止按鈕,應立即停止正在執行的工作:傳送帶電機停止、電磁閥關閉、氣缸歸位。

2.任務分析

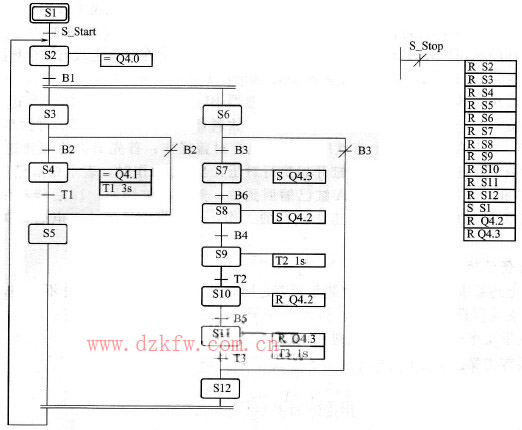

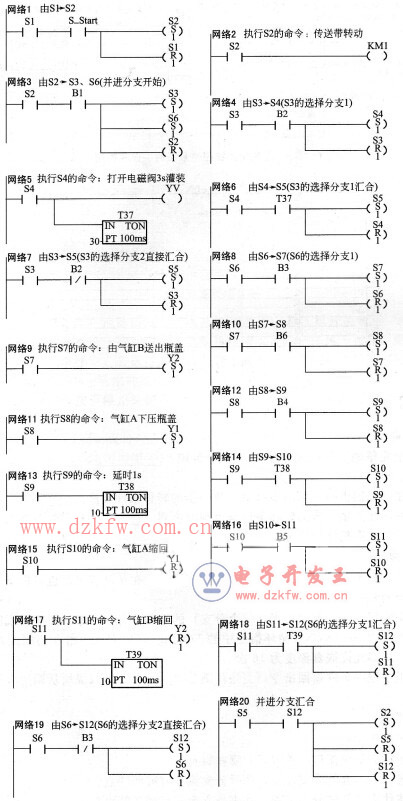

分析上述要求,由于飲料的灌裝與封蓋是同時進行,而且動作時間并不相同,因此應使用并進分支流程設計順序功能圖,如圖4-26所示。系統設計12個狀態:S1為初始狀態、S2為傳送帶動作;S3~S5為灌裝過程控制;S6~S12為封蓋過程控制。

3.實施方案

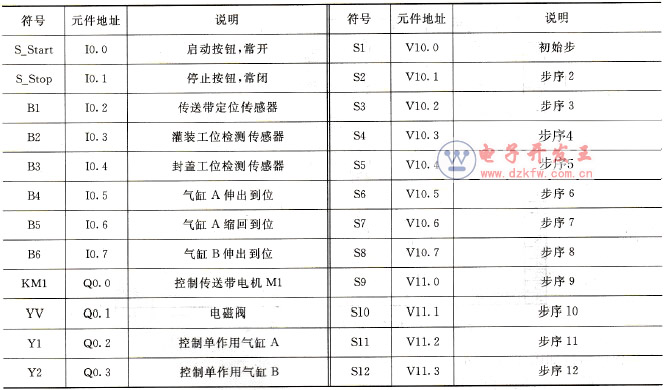

(1) PLC系統資源分配

飲料灌裝生產線控制系統所用資源如表4-3所列。

表4-3 飲料灌裝線元件分配

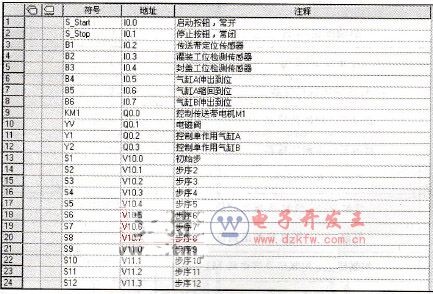

(2)編輯符號表

打開STEP 7-Micro/Win,執行“文件”→“保存”菜單命令,將新建項目命名為“灌裝流程控制”。打開用戶定義符號表編輯器,然后按圖4-27編輯符號表。

(3)程序設計

1)編寫順序功能圖子程序SBR_0

根據圖4-26所示的順序功能圖編寫梯形圖,將順序功能圖放置在一個子程序SBR_0中,程序結構如圖4-28所示:

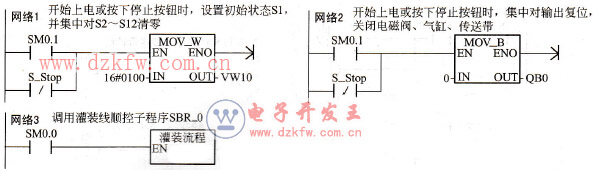

2)編寫主循環程序OB1

在主循環程序081中調用順序功能圖子程序SBR_0,并編寫初始化及停止控制程序,程序結構如圖4-29所示。

圖4-26 灌裝生產線的順序功能圖

圖4-27 編輯用戶定義符號表

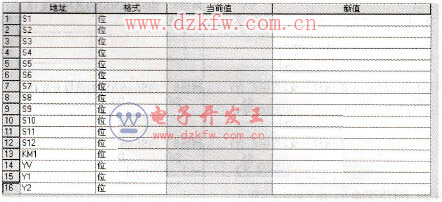

4.方案調試

在STEP 7-Micro/Win環境下執行全編譯命令,并將編譯結果下載到PLC,然后將PLC的工作模式開關切換到RUN位置。打開狀態表,然后按圖4-30編輯狀態表,再按工具欄上的趨勢圖工具![]() ,在線觀察各狀態的變化。

,在線觀察各狀態的變化。

圖4-28 灌裝生產線順序控制子程序SBR_0

圖4-29 灌裝生產線控制系統的主循環程序OB1

圖4-30 編輯狀態表

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底