分析齒輪傳動失效形式的目的在于找出失效原因,以便確定設計準則,使所設計的齒輪傳動在預定的使用期限內能正常工作。

齒輪傳動的失效主要在輪齒部分,齒輪的其它部分如輪緣、輪幅和輪轂,只要采取合理的結構尺寸,一般很少破壞。

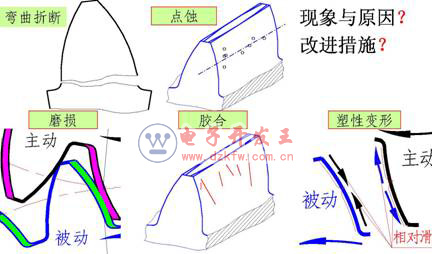

輪齒的失效形式可分為輪齒的折斷、齒面點蝕、磨損、膠合和塑性變形等。

1、輪齒折斷

輪齒折斷

a過載折斷:短期過載、過大沖擊

b疲勞折斷:彎曲變應力的作用

輪齒折斷

a全局折斷:直齒輪輪齒折斷

b局部折斷:斜齒輪接觸線傾斜、齒寬方向接觸不良

通常發生在輪齒的根部。因輪齒受力似懸臂梁受力情況,齒的根部應力最大且有應力集中。輪齒折斷是一種最危險的失效形式,應避免其發生。

設計保證σF≤[σF]

增大齒根圓角半徑

適當降低齒根圓角表面粗糙度

齒根處采用強化措施(如噴丸處理)

避免出現熱處理裂紋

減輕加工損傷,如磨削燒傷、滾切拉傷

2、齒面疲勞點蝕

齒輪工作時,齒面受脈動循環變應力的作用。在這種變應力的作用之下,齒面首先產生疲勞裂紋,然后齒面金屬小塊剝落,形成小凹坑。這種小凹坑不斷增多或擴展成大凹坑,這種現象稱為齒面點蝕。

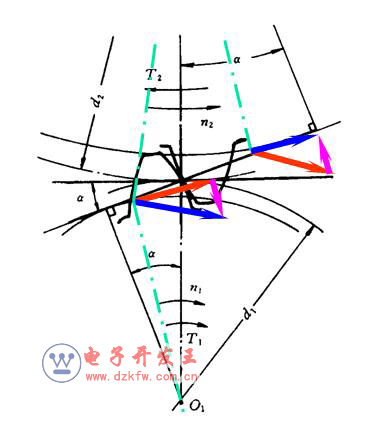

實踐表明齒面點蝕首先出現在節線附近的齒根表面處。因節線附近相對滑動速度低,不易形成油膜,齒嚙合對數少。

潤滑油的品質對齒面點蝕有重要影響。粘度低的潤滑油加快裂紋的擴展。

收斂性點蝕

點蝕

擴展性點蝕

閉式軟齒面齒輪出現的是收斂性點蝕

閉式硬齒面齒輪不太容易出現疲勞點蝕,但一經發生就將形成擴展性點蝕

開式齒輪傳動一般看不到點蝕現象

設計保證σH≤[σH]

提高齒面硬度

降低齒面粗糙度

采用合理的變位,大的變位系數和xΣ=x1+x2可以增大綜合曲率半徑

增大潤滑油粘度

減小動載荷

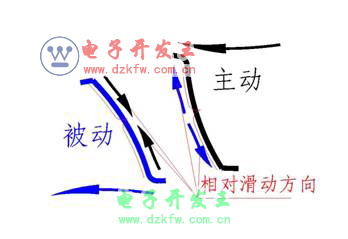

3、齒面磨損

磨粒磨損:硬顆粒進入嚙合面

齒面磨損

研磨磨損:齒面相互摩擦

齒面磨損產生的后果是嚴重的:齒廓失去正確形狀,側隙增大,沖擊與噪聲變得更為明顯,甚至折斷輪齒。

磨損是開式齒輪傳動的主要損傷形式。

跑合:

閉式齒輪傳動在開始運轉期間,由于齒面粗糙而壓強很大,因此也發生齒面研磨磨損;運轉一段時間之后,齒面粗糙度降低,壓強減小,加上潤滑條件的改善,磨損現象逐漸減少,這一過程稱為磨合(跑合)

跑合無害有益,但應及時更換箱體內的潤滑油,以免出現磨粒磨損。

防止或減輕的途徑

采用硬齒面或采用閉式齒輪傳動

降低表面粗糙度值

減低滑動系數

注意潤滑油的清潔

加防護裝置

4、齒面膠合

在高速重載的齒輪傳動中,由于齒面間壓力大,相對滑動速度高,因而發熱量大,使嚙合區溫度增高而引起潤滑失效,相嚙合兩齒面金屬直接接觸并在瞬間相互粘連,齒輪繼續轉動時,較弱齒面上的金屬沿滑動方向被撕出溝紋這種現象稱為齒面膠合。

在低速重載傳動中,也可能出現膠合。

在齒頂及齒根處,相對滑動速度較大,因此膠合溝紋首先出現在齒頂面及齒根面嚙合處。

防止或減輕的途徑

采用角度變位齒輪傳動以降低滑動系數

采用較小模數,降低相對滑動速度

選用抗膠合能力強的潤滑劑(極壓潤滑劑)

選用粘度較大的潤滑油

選擇抗膠合好的齒輪副材料

材料相同時,使大、小齒輪保持適當硬度差

提高齒面硬度和降低表面粗糙度值

使用前進行跑合

5、輪齒塑性變形

齒面較軟的齒輪在載荷及摩擦力較大時,輪齒表面金屬可能產生塑性流動,從而失去原來的正確齒形,這種現象稱為輪齒的塑性變形。

產生的場合:低速重載和起動、過載頻繁的齒輪傳動。

防止或減輕的途徑

適當提高潤滑油的粘度

適當提高齒面硬度

計算準則

針對上述各種失效形式,應分別建立相應的計算方法,但對于齒面磨損和塑性變形,目前尚未建立起行之有效的計算方法和設計資料,只能作相應的條件性計算,或采取防止措施而不計算。

設計時,齒輪承載能力計算所應依據的設計準則,取決于齒輪可能出現的失效形式:

在閉式傳動中,對軟齒面齒輪,輪齒的主要失效形式是齒面疲勞點蝕,也可能發生輪齒折斷。設計時常是按齒面接觸疲勞強度確定輪齒參數,再校核齒根彎曲疲勞強度。對于硬質齒面齒輪,視材料和參數不同,點蝕和折斷都可能發生,高速重載時還可能出現膠合,設計時應按齒面接觸疲勞強度和齒根彎曲疲勞強度設計傳動參數,當速度很高時,校核齒面膠合強度。

對于開式齒輪傳動,其主要失效形式是齒面磨損,但往往是在輪齒磨薄以后發生折斷。因此,目前多是按齒根彎曲疲勞強度設計,并考慮磨損而將模數適當加大。

齒輪傳動是重要的機械傳動,強度計算已標準化

GB3480—83:漸開線圓柱齒輪承載能力計算方法,適用一般機械傳動

GB6313—86:漸開線圓柱齒輪膠合承載能力計算方法,適用高速、重載齒輪傳動

GB10063—88:通用機械漸開線圓柱齒輪承載能力簡化計算方法,適用通用機械齒輪傳動

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底