減速機潤滑油的選擇跟速度有關?是的!!!非汽車

1.少數低速(v<0.5m/s)小型減速器采用脂潤滑外,絕大多數減速器的齒輪都采用油潤滑。

對于齒輪圓周速度v≤12m/s的齒輪傳動可采用浸油潤滑。即將齒輪浸入油中,當齒輪回轉時粘在其上的油液被帶到嚙合區進行潤滑,同時油池的油被甩上箱壁,有助散熱。

為避免浸油潤滑的攪油功耗太大及保證輪齒嚙合區的充分潤滑,傳動件浸入油中的深度不宜太深或太淺,一般浸油深度以浸油齒輪的一個齒高為適度,速度高的還可淺些(約為0.7倍齒高左右),但不應少于10mm;錐齒輪則應將整個齒寬(至少是半個齒寬)浸入油中。

對于多級傳動,為使各級傳動的大齒輪都能浸入油中,低速級大齒輪浸油深度可允許大一些,當其圓周速度v=0.8~12m/s時,可達1/6齒輪分度圓半徑;當v<0.5~0.8m/s時,可達1/6~1/3的分度圓半徑。如果為使高速級的大齒輪浸油深度約為一齒高而導致低速級大齒輪的浸油深度超過上述范圍時,可采取下列措施:低速級大齒輪浸油深度仍約為一個齒高,可將高速級齒輪采用帶油輪蘸油潤滑,帶油輪常用塑料制成,寬度約為其嚙合齒輪寬度的1/3~1/2,浸油深度約為0.7個齒高,但不小于10mm;也可把油池按高低速級隔開以及減速器箱體剖分面與底座傾斜。

蝸桿圓周速度v≤10m/s的蝸桿減速器可以采用浸油潤滑。當蝸桿下置時,油面高度約為浸入蝸桿螺紋的牙高,但一般不應超過支承蝸桿的滾動軸承的最低滾珠中心,以免增加功耗。但如果因滿足后者而使蝸桿未能浸入油中(或浸油深度不足)時,則可在蝸桿軸兩側分別裝上濺油輪,使其浸入油中,旋轉時將右甩到蝸桿端面上,而后流入嚙合區進行潤滑。當蝸桿在上時,蝸輪浸入油中,其浸入深度以一個齒高(或超過齒高不多)為宜。

2.當齒輪圓周速度v>12m/s或蝸桿圓周速度v>10m/s時,則不宜采用浸油潤滑,因為粘在齒輪上的油會被離心力甩出而送不到嚙合區,而且攪動太甚會使油溫升高、油起泡和氧化等降低潤滑性能。此時宜用噴油潤滑,即利用油泵(壓力約0.05~0.3MPa)借助管子將潤滑不高但工作條件相當繁重的重型減速器中和需要大量潤滑油進行冷卻的減速器中。由于噴油潤滑需要專門的管路、濾油器、冷卻及油量調節裝置,因而費用較貴。對蝸桿減速器,當蝸桿圓周速度p≤4~5m/s時,建議蝸桿置于下方(下置式);當v>5m/s時,建議蝸桿置于上方(上置式)。

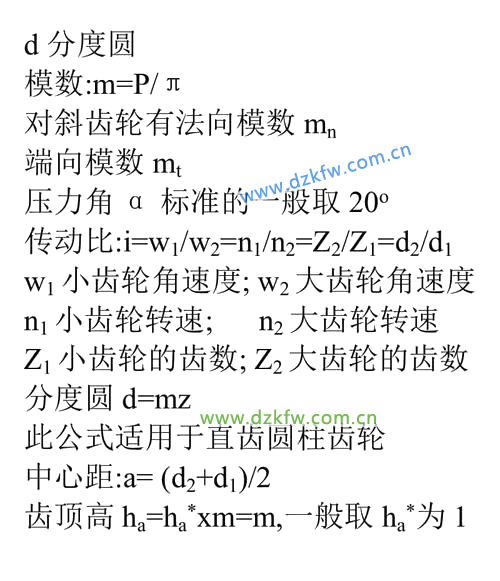

附:齒輪線速度計算

齒輪線速度是指直徑為D的齒輪上某一點的速度,它可以用公式V=π×D×n來進行計算,其中V為線速度,π為圓周率,D為齒輪直徑,n為轉速。這個公式的推導基于齒輪的幾何性質,齒輪的幾何形狀保證每一個齒牙在齒輪轉動過程中的線速度相同。因此,齒輪直徑乘以轉速的乘積就是齒輪上某一點的線速度。

線速度計算公式還可以通過齒輪的齒數S和傳動比i來表示,即V=2π×D×n/60×i=π×D×S/60×t×i,其中t為傳動時間(分鐘)。這個公式的推導依賴于齒輪的傳動比定義為從動齒輪的轉速與主動齒輪的轉速的比值,傳動比越大,則從動齒輪的轉速越低。因此,如果我們知道齒輪的齒數和傳動比,我們就可以計算出齒輪上某一點的線速度。

有時候齒輪會被用于機械傳動系統,例如車輛的變速箱中。這時候,我們可以應用線速度計算公式來預測齒輪的性能。如果我們知道了齒輪的線速度和齒輪材料的性質,我們就可以判斷齒輪是否適合用于高速運轉,并可以對其壽命進行預測。此外,了解線速度計算公式有助于機械設計工程師設計和優化機械傳動系統,以滿足特定的性能需求。

總而言之,齒輪線速度計算公式是一種重要的機械計算工具,它可以應用于不同的領域,如車輛和機械設計等。了解齒輪線速度計算公式的推導和應用可以幫助我們更好地理解齒輪的性能和機械系統的優化。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底