傳動(dòng)比的計(jì)算公式是 I=n1/n2=z/K ,其中n1-蝸桿的轉(zhuǎn)速 n2-蝸輪的轉(zhuǎn)速 K-蝸桿頭數(shù) Z-蝸輪的齒數(shù)。因此傳動(dòng)比與蝸輪齒數(shù),蝸桿頭數(shù),模數(shù)等有很大關(guān)聯(lián)。

從傳動(dòng)比公式可以看出,當(dāng) Z1=1,即蝸桿為單頭,蝸桿須轉(zhuǎn) 轉(zhuǎn)蝸輪才轉(zhuǎn)一轉(zhuǎn),因而可得到很大傳動(dòng)比,一般在動(dòng)力傳動(dòng)中,取傳動(dòng)比 I =10-80。在分度機(jī)構(gòu)中, I 可達(dá)1000。這樣大的傳動(dòng)比如用齒輪傳動(dòng),則需要采取多級(jí)傳動(dòng)才行。

當(dāng)蝸桿頭數(shù)增多,效率就會(huì)增大,但加工困難。當(dāng)蝸桿頭數(shù)減少,傳動(dòng)比就會(huì)增大,但傳動(dòng)效率下降。所以蝸桿頭數(shù)常取Z1=1, 2, 4, 6 。在實(shí)際操作中,若蝸桿頭數(shù)選擇1,傳動(dòng)比為 3:1,就不太適合蝸輪傳動(dòng)(因?yàn)閭鲃?dòng)比太小)傳動(dòng)工效低。

所以希望蝸輪速度快時(shí),可從2,4,6開(kāi)始選取。 選取時(shí)盡量不要用模數(shù)為3的,因?yàn)檫@是不常用的模數(shù),可選擇m=3.15。

蝸輪傳動(dòng):傳動(dòng)比=蝸輪齒數(shù)÷蝸桿頭數(shù)。因此傳動(dòng)比與蝸輪齒數(shù),蝸桿頭數(shù),模數(shù)等有很大關(guān)聯(lián)。當(dāng)蝸桿頭數(shù)增多,效率就會(huì)增大,但加工困難。當(dāng)蝸桿頭數(shù)減少,傳動(dòng)比就會(huì)增大,但傳動(dòng)效率下降。所以蝸桿頭數(shù)常取Z1=1, 2, 4, 6

如:在實(shí)際操作中,若蝸桿頭數(shù)選擇1,傳動(dòng)比為 3:1,就不太適合蝸輪傳動(dòng)(因?yàn)閭鲃?dòng)比太小)傳動(dòng)工效低。也就是蝸桿轉(zhuǎn)3圈,蝸輪轉(zhuǎn)1圈。所以希望蝸輪速度快時(shí),可從2,4,6開(kāi)始選取。

選取時(shí)盡量不要用模數(shù)為3的,因?yàn)檫@是不常用的模數(shù),可選擇m=3.15

擴(kuò)展資料

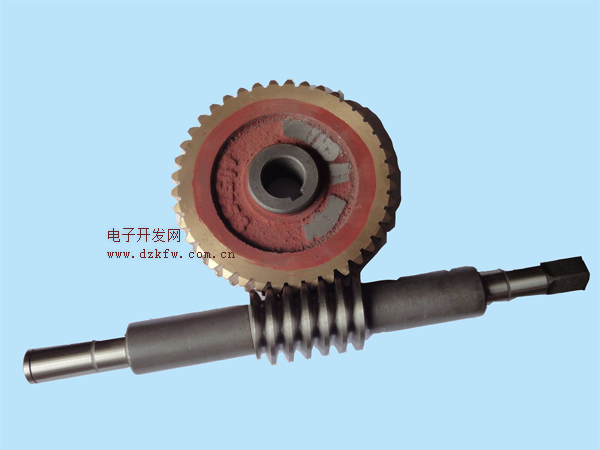

蝸輪蝸桿機(jī)構(gòu)常用來(lái)傳遞兩交錯(cuò)軸之間的運(yùn)動(dòng)和動(dòng)力。蝸輪與蝸桿在其中間平面內(nèi)相當(dāng)于齒輪與齒條,蝸桿又與螺桿形狀相似。通常在蝸輪傳動(dòng)中,蝸桿是主動(dòng)件,而蝸輪是被動(dòng)件。

幾何尺寸計(jì)算與圓柱齒輪基本相同,需注意的幾個(gè)問(wèn)題是:

1、蝸桿導(dǎo)程角是蝸桿分度圓柱上螺旋線的切線與蝸桿端面之間的夾角,與螺桿螺旋角的關(guān)系為,蝸輪的螺旋角,大則傳動(dòng)效率高,當(dāng)小於嚙合齒間當(dāng)量摩擦角時(shí),機(jī)構(gòu)自鎖。

2、引入蝸桿直徑系數(shù)q是為了限制蝸輪滾刀的數(shù)目,使蝸桿分度圓直徑進(jìn)行了標(biāo)準(zhǔn)化m一定時(shí),q大則大,蝸桿軸的剛度及強(qiáng)度相應(yīng)增大;一定時(shí),q小則導(dǎo)程角增大,傳動(dòng)效率相應(yīng)提高。

3、蝸桿頭數(shù)推薦值為1、2、4、6,當(dāng)取小值時(shí),其傳動(dòng)比大,且具有自鎖性;當(dāng)取大值時(shí),傳動(dòng)效率高。

4、與圓柱齒輪傳動(dòng)不同,蝸桿蝸輪機(jī)構(gòu)傳動(dòng)比不等於,而是,蝸桿蝸輪機(jī)構(gòu)的中心距不等於,而是。 蝸桿蝸輪傳動(dòng)中蝸輪轉(zhuǎn)向的判定方法,可根據(jù)嚙合點(diǎn)K處方向、方向(平行於螺旋線的切線)及應(yīng)垂直於蝸輪軸線畫(huà)速度矢量三角形來(lái)判定。

返回頂部

返回頂部 刷新頁(yè)面

刷新頁(yè)面 下到頁(yè)底

下到頁(yè)底