汽車在制造過程已經(jīng)進行了嚴格的防銹處理,但是汽車上的搭鐵點都特別容易銹蝕,這是為什么呢?這是一個很有趣的話題,今天我們就來討論一下。

大家知道,汽車搭鐵不良會引起很多的汽車電氣故障,比如不易啟動,燈光不亮,儀表顯示失準,汽車電腦控制失靈等等,還有一些稀奇古怪的故障,最后檢查的結(jié)果都是由于搭鐵不好造成的。處理辦法也很簡單,把汽車的搭鐵點拆下來,用砂紙把銹蝕部位處理干凈,然后重新接上就好了。有些車甚至每隔一段時間就要處理一次。很多修理工也感到很奇怪,為什么搭鐵點這么容易銹蝕呢?汽車不是已經(jīng)做過防銹處理了嗎?

要說明這個問題,首先我們來說說汽車的制造過程。

大家知道,汽車制造過程中有四大工藝,分別是沖壓、焊接、涂裝和總裝。一塊鋼板,進過沖壓和焊接之后,形成了汽車的白車身。這種白車身的表面有各種油污、焊渣、灰塵等,既不具有防銹蝕能力,也不能直接進行涂裝,必須經(jīng)過前處理、磷化處理和電泳,使車身表面形成一層完整的、能增加漆膜附著力耐腐蝕性、耐潮濕的保護層。然后在這個基礎之上再進行中涂和面漆處理。但是,經(jīng)過這樣處理的車身,表面上有一層油漆,它是絕緣的,汽車的搭鐵線接在車身上,也不能構(gòu)成回路,即“搭鐵失效”。這與汽車單線制、車身作為公共負極的汽車電路特點是相違背的。那么汽車制造過程中是如何解決這個問題的呢?

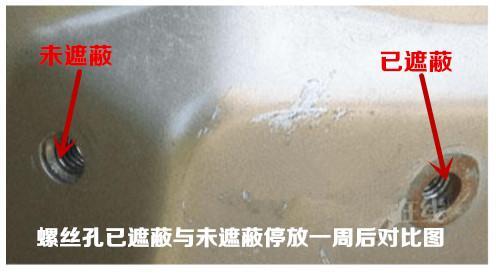

目前國內(nèi)普遍采用的方法是:在車身進入涂裝車間之前,用工藝螺栓對搭鐵螺母進行預安裝,這個工藝過程稱為“遮蔽”。通過工藝螺栓與焊接螺母的緊密結(jié)合,阻止電泳漆的滲入,從而避免電泳漆在螺母內(nèi)及車身與螺帽貼合面的形成,然后再進行中涂漆層和面涂漆層的噴涂,待涂裝作業(yè)結(jié)束后,再將遮蔽螺栓拆下。這樣汽車搭鐵點就沒有油漆和電泳漆膜,裸露在外部的都是純金屬,使汽車搭鐵的可靠性得到了改善。

但是經(jīng)過這樣處理的后,由于各搭鐵部位螺紋孔和螺紋孔端面沒有得到任何防腐層的保護,遮蔽部位的防腐性大大降低,所以這個部位極易銹蝕,而且在車輛使用過程中,還會隨著使用時間增長,銹蝕程度也會不斷加劇。這就是汽車搭鐵點部位容易銹蝕的主要原因。

那么又該如何避免這種情況的發(fā)生呢?

一種方法是在涂裝進行后處理。該方法是搭鐵部位按正常工序進行全部的前處理及電泳處理,在涂裝完畢后,通過打磨、攻螺紋等方式對表面薄膜進行破壞,使金屬材質(zhì)表面裸露,從而實現(xiàn)導電。這種處理方式的優(yōu)點在于:防腐蝕效果較好,無需涂裝前遮蔽處理。缺點在于操作繁瑣,耗時耗力,容易遺漏和出錯,且打磨后裸露的金屬表面也存在銹蝕的情況。這種方法目前使用的不多。

另一種方法是使用帶自清油漆功能螺栓。部分日、韓系及歐系汽車的搭鐵螺栓,采用的是帶自清油漆功能的帶壓印螺栓。日系汽車搭鐵點螺栓螺紋頭部采用了三等分容削槽,在螺栓外徑對稱壓印的結(jié)構(gòu)形式,壓印深度約為0.3mm,長度約為5mm,寬度約為1.5mm左右的壓印小平面,并且采用組合墊圈;韓系汽車的搭鐵點螺栓采用了6條滾壓式螺旋線的結(jié)構(gòu)形式,往螺紋的牙型微觀變形,具有和日系清除螺母中油漆相同的功能。這種方式的優(yōu)點是涂裝前無需遮蔽處理,節(jié)約工時,搭鐵部位的防腐性及導電性穩(wěn)定,不容易失效;缺點是搭鐵部位的螺絲需要特殊制造,不能使用普通的螺絲代替。

以上兩種是在汽車制造過程中采用的方法,在實際的使用維修中我們又該如何避免或減輕搭鐵部位的銹蝕呢?

金屬要發(fā)生銹蝕,氧氣和水是不可或缺的因素。隔絕氧氣和水,就是防止金屬銹蝕的主要手段。所以,保持汽車車身的干燥清潔,可以有效的防止汽車車身銹蝕;還有就是,在處理汽車搭鐵點時,使用導電膠或?qū)щ姖櫥磕ㄔ诖铊F點和搭鐵螺絲上,以隔離氧氣的侵蝕。

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底