一、工件裝夾的概念和方法

概念:工件在開始加工前,首先必須使工件在機床上或夾具中占有某一正確的位置,這個過程稱為定位。為了使定位好的工件不致于在切削力的作用下發生位移,使其在加工過程始終保持正確的位置,還需將工件壓緊夾牢,這個過程稱為夾緊。

三種方法:

1、直接找正裝夾

此法是用百分表、劃線盤或目測直接在機床上找正工件位置的裝夾方法。

2、劃線找正裝夾

此法是先在毛坯上按照零件圖劃出中心線、對稱線和各待加工表面的加工線,然后將工件裝上機床,按照劃好的線找正工件在機床上的裝夾位置。

這種裝夾方法生產率低,精度低,且對工人技術水平要求高,一般用于單件小批生產中加工復雜而笨重的零件,或毛坯尺寸公差大而無法直接用夾具裝夾的場合。

3、用夾具裝夾

夾具是按照被加工工序要求專門設計的,夾具上的定位元件能使工件相對于機床與刀具迅速占有正確位置,不需找正就能保證工件的裝夾定位精度,用夾具裝夾生產率高,定位精度高,但需要設計、制造專用夾具,廣泛用于成批及大量生產。

二、工藝系統包括哪些內容?

機械加工工藝系統指機械加工中,由機床、刀具、夾具和工件組成的統一體。

整個系統包括加工用的機床設備,加工刀具,加工過程使用的夾具以及需要加工的工件。

三、機械加工工藝過程的組成?

機械加工工藝過程有粗加工,半精加工,精加工,超精加工。

四、機械加工基準如何分類

基準是指用來確定生產對象上幾何要素間的幾何關系所依據的那些點、線、面。根據基準的作用不同,可將基準分為設計基準和工藝基準兩大類。

1.設計基準

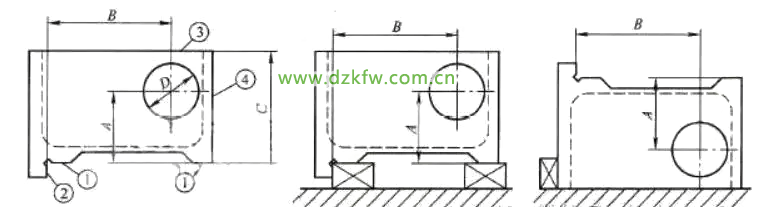

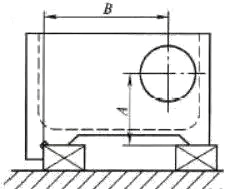

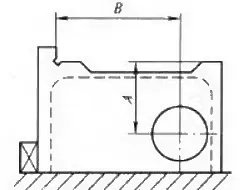

設計圖樣上所采用的基準稱為設計基準。如圖下圖所示的箱體,A、B為孔中心位置的尺寸,其設計基準為①、②面,它們在圖上反映出來的是線。孔徑D的設計基準為軸線,在圖上反映出來的是點。

2.工藝基準

在零件加工過程中用作定位、檢測及組裝的基準稱為工藝基準,它包括定位基準、測量基準和裝配基準三種。例如鏜削如上圖上所示的圓孔,一種安裝方法是以①、②面作為定位基準,定位基準與設計基準重合;

另一種方法是以①、③面作為定位基準,此時定位基準與設計基準不重合

第一道工序用毛坯面作為定位基準,這種未曾經過切削加工的定位基準稱為粗基準,粗基準只使用一次。繼續加工時就用已加工面作為定位基準,這種經過切削加工的定位基準稱為精基準。

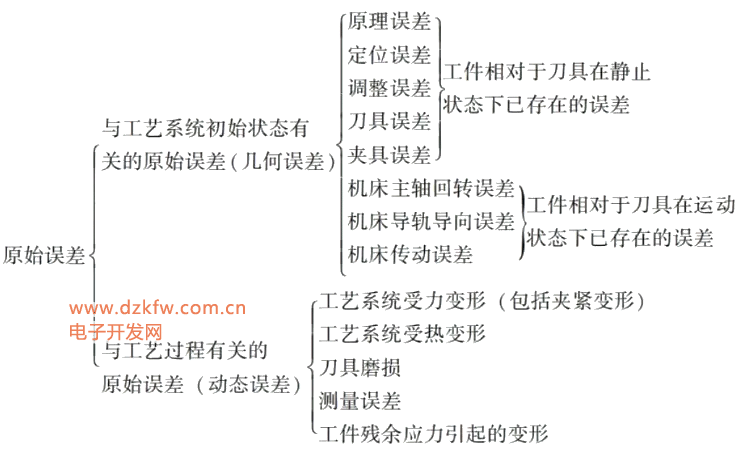

五、加工過程中出現的原始誤差有幾種?

六、工藝系統剛度對加工精度的影響

(1)切削力作用點位置(機床的變形、工件的變形)

(2)切削力大小

(3)夾緊力和重力

(4)傳動力和慣性力

七、何謂誤差復映?何謂誤差復映系數?誤差復映系數與哪些因素有關?

在切削過程中由于毛坯本身的幾何形狀誤差或材料的硬度不均勻,引起切削力的不斷變化,促使工藝系統產生相應的變形,這種變形最終改變 了刀尖和工件原來已經調整好的相對位置關系,造成工件表面保留了與毛坯表面相似的形狀誤差,這種現象稱誤差復映。

誤差復映系數是為了衡量加工后工件精度提高的程度,值越小表示加工后零件的精度越高。

誤差復映系數與走刀次數(或工步次數)和系統剛度因素有關。

誤差復映現象在機械加工中普遍存在的一種現象,它是由于加工時毛坯的尺寸和形位誤差、裝卡的偏心等原因導致了工件加工余量變化,而工件的材質也會不均勻,故引起切削力變化而使工藝系統變形量發生改變產生的加工誤差。

減少復映誤差的措施

1、走刀次數(或工步次數)愈多,總的誤差愈小,零件的形狀精度愈高,對于軸類零件則是徑向截面的形狀精度愈高。

2、系統剛度愈好,加工精度愈高。

八、加工誤差如何分類?哪些誤差屬于常值誤差?哪些誤差屬于變值系統誤差?哪些誤差屬于隨機誤差?

系統誤差:(常值系統誤差 變值系統誤差) 隨機誤差

常值系統誤差:加工原理誤差,機床,刀具,夾具的制造誤差,工藝系統的受力變形等引起的加工誤差

變值系統誤差:道具的磨損;刀具,夾具,機床等在熱平衡前得熱變形誤差

隨機誤差:毛坯誤差的復印,定位誤差,加緊誤差,多次調整的誤差,殘余應力引起的變形誤差。

九、保證和提高加工精度的途徑有哪些?

從誤差減少的技術上看,減少誤差的方法和措施有兩大途徑:

1)誤差預防

指減少原始誤差或減少原始誤差的影響,即減少誤差源,或改變誤差源至加工誤差之間的數量轉換關系。

2)誤差補償

人為地在工藝系統中引入一個附加的誤差源,使之與系統中現存的表現誤差相抵銷,以減少或消除零件的加工誤差。

可用于消除或減小常值系統誤差或變值系統誤差。

十、影響切削、磨削加工表面粗糙度的因素?

切削

主要因素:刀尖圓弧半徑、主偏角、副偏角、進給量。次要因素:切削速度增大、適當選擇切削液、適當增大刀具的前角、提高刀具的刃磨質量。

磨削

1.幾何因素:磨削用量對表面粗糙度的影響 2.砂輪粒度和公眾號:UG編程大本營砂輪修整對表面粗糙度的影響 2.物理因素的影響:表面層金屬的塑性變形:磨削用量 砂輪的選擇。

十一、什么是磨削回火燒傷,淬火燒傷,退火燒傷?有什么區別?

磨削燒傷

當被磨工件表面層溫度達到相變溫度以上時,表層金屬發生金相組織的變化,使表層金屬強度和硬度降低,并伴有殘余應力產生,甚至出現微觀裂紋,這種現象稱為磨削燒傷。在磨削淬火鋼時,可能產生以下三種燒傷:

1.回火燒傷

如果磨削區的溫度未超過淬火鋼的相變溫度,但已超過馬氏體的轉變溫度,工件表層金屬的回火馬氏體組織將轉變成硬度較低的回火組織(索氏體或托氏體),這種燒傷稱為回火燒傷。

2.淬火燒傷

如果磨削區溫度超過了相變溫度,再加上冷卻液的急冷作用,表層金屬發生二次淬火,使表層金屬出現二次淬火馬氏體組織,其硬度比原來的回火馬氏體的高,在它的下層,因冷卻較慢,出現了硬度比原先的回火馬氏體低的回火組織(索氏體或托氏體),這種燒傷稱為淬火燒傷。

3.退火燒傷

如果磨削區溫度超過了相變溫度,而磨削區域又無冷卻液進入,表層金屬將產生退火組織,表面硬度將急劇下降,這種燒傷稱為退火燒傷。

十二、機械加工工藝過程卡片、工藝卡、工序卡的區別以及它們的應用場合?

機械加工工藝過程卡(工藝路線卡):

它規定整個生產過程中,產品(或零件)所要經過的車間、工序等總的加工路線及所有使用的設備和工藝裝備。可以作為工序卡片的匯總文件。

工藝卡:

是針對某一工藝階段編制的一種加工路線工藝,它規定了零件在這一階段的各道工序,以及使用的設備、工裝和加工規范。如鍛壓工藝卡、電鍍工藝卡等。

工序卡:

是規定某一工序內具體加工要求的文件。除工藝守則已作出規定的之外,一切與工序有關的工藝內容都集中在工序卡片上。如機加工工序卡、裝配工序卡、操作指導卡等。

十三、機加工如何劃分加工階段及其意義

加工階段分為:粗加工階段;半精加工階段;精加工階段;精密光整加工階段。

可以保證有充分的時間消除熱變形和消除初加工產生的殘余應力,使后續加工精度提高,另外在粗加工階段,發現毛坯有缺陷時就不必進行下一階段,避免浪費,不可以合理的使用設備和安排人力資源,這對保證產品質量提高工藝水平來說都是十分重要的。

十四、對工件夾緊裝置設計的基本要求

-

在夾緊過程中應能保持工件定位時所獲得的正確位置。

-

夾緊力大小適當,夾緊機構應能保證在加工過程中工件不產生松動或振動,同時又要避免工件產生不適當的變形和表面損傷,夾緊機構一般應有自鎖作用。

-

夾緊裝置應操作方便、省力、安全。

-

夾緊裝置的復雜程度和自動化程度應與生產批量和生產方式相適應。結構設計應力求簡單,緊湊并盡量采用標準化元。

十五、夾緊力確定的三要素?夾緊力方向和作用點選擇分別有哪些原則?

夾緊力三要素(方向、作用點、大小)

確定夾緊力的方向時,一般應遵循下述原則:

(1)夾緊力作用方向應有助于工件定位的準確性。

(2)夾緊力方向應盡可能使所需夾緊力減小。

(3)夾緊力方向應盡可能使工件變形減小。

夾緊力作用點的確定:

(1)夾緊力的作用點應落在支承范圍內。

(2)夾緊力的作用點應落在工件剛性較好的部位。

(3)夾緊力的作用點應靠近工件的加工部位。

十六、根據鉆模結構特點如何分類?按鉆套的結構特點如何分類?按鉆模板與夾具體聯接方式分為哪幾類?

鉆模根據共結構特點:

1、固定鉆模 2、轉式鉆模 3、翻轉式鉆模 4、蓋板式鉆模 5、滑柱式鉆模

鉆模結構特點分類:

1、固定鉆模 2、可換鉆模 3、快換鉆模 4特殊鉆模

鉆模板于夾具體的連接方式:

3、 固定式 鉸鏈式 分離式 懸掛式

十七、加工中心機床夾具有哪些特點?

加工中心夾具通常具有以下特點:

(1)加工中心具有自動換刀的功能,這一功能決定 了它的刀具為懸臂式,因此在夾具上不安裝引導刀具的導向件,如鏜模套、鉆模板等;

(2) 為了使待加工表面充分暴露在外,要求夾具最大限度開敞,必要時可以在夾具體上銑出空 洞,避開鉆夾頭、鏜桿等,避免其與夾具體發生干涉,使得可以刀具懸伸長度縮短,可以 提高剛度;

(3)在工件待加工面與底面相交的時,應在夾具上設能將工件提高一定高度的 等高元件,以方便進刀,也能滿足主軸與工作臺面最小距離的要求。

十八、機床夾具的組成和作用

機床夾具的組成

1、定位元件及定位裝置:用于確定工件在夾具中的位置,通過使工件加工時相對于刀具及切削成形運動處于正確位置。

常用的定位元件:定位心軸、支承板、支承釘、V形塊等。

2、夾緊裝置:用于保持工件在夾具中的既定位置,使在重力、慣性力以及切削力等作用下不致產生位移。

夾緊裝置在夾具中由動力裝置(氣缸、油缸等)、中間傳力機構(杠桿、螺紋、斜面等)和夾緊元件(夾爪、壓板等)組成的裝置。

3、對刀及導引元件:用于確定刀具相對于定位元件的正確位置。

注意:銑床夾具(對刀塊)、鉆床夾具(鉆套)、鏜床夾具(鏜套)上必須設計對刀元件。

4、夾具體:用于連接夾具各元件及裝置,使其成為一個整體的基礎零件。

5、其元件及裝置:定向鍵、分度轉位裝置等用來確定夾具在機床有關部位的方向或實現工件在夾具同一次安裝中分度轉位等特殊功用的元件或裝置。

主要功能:1保證加工質量2.提高生產效率.3.擴大機床工藝范圍4.減輕工人勞動強度保證生產安全

十九、裝配工藝規程主要的內容有哪些?

1.分析產品圖樣,劃分裝配單元,確定裝配方法;2.擬定裝配順序,劃分裝配工序;3.計算裝配時間定額;4.確定各工序裝配技術要求,質量檢查方法和檢查工具;5.確定裝配零部件的輸送方式及所需要的設備和工具;6.選擇和設計裝配過程中所需的工具,夾具和專用設備

二十、粗基準選擇原則?精基準選擇原則?

粗基準:1.保證相互位置要求的原則;2.保證加工表面加工余量合理分配的原則;3.便于工件裝夾的原則;4.粗基準一般不得重復使用的原則

精基準:1.基準重合原則;2.統一基準原則;3.互為基準原則;4.自為基準原則;5.便于裝夾原則

返回頂部

返回頂部 刷新頁面

刷新頁面 下到頁底

下到頁底